聯係我們

24小時服務熱線:

24小時服務熱線:

158-5106-6698

公司電話:0515-88404040

公(gōng)司傳真:0515-88410418

客服QQ:348083717

郵箱:348083717@qq.com

地址:鹽城市城南(nán)新區(qū)新都街道中南世紀城一期(qī)2B2-414--417室

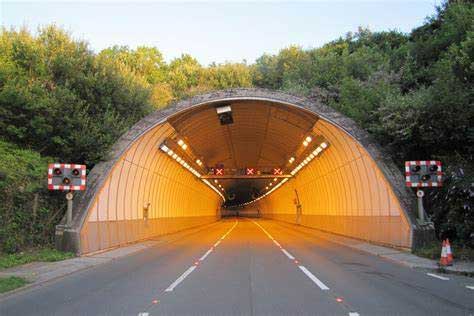

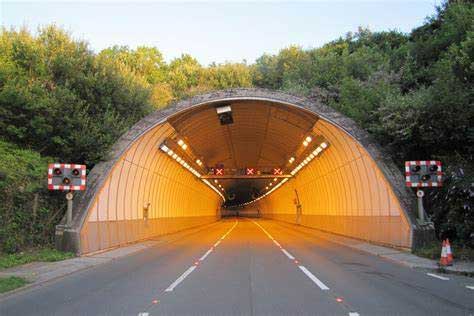

以隧道堵漏(lòu)為主題探討隧道滲漏的原因、隧道堵(dǔ)漏技術

發布時間:2023-07-05

來源:91香蕉小视频建工 瀏覽次數:9425

近些年,隧道的建設和應(yīng)用越來越(yuè)廣,隧(suì)道的施工技術雖然也在不斷提升,但隧道防水堵漏一直是隧道建設中的難點。本文將以隧(suì)道堵(dǔ)漏為主題,探(tàn)討隧(suì)道滲漏(lòu)的原因、隧道堵漏技術等,供隧道建設者借鑒。

一、滲漏的類型(xíng)和部(bù)位(wèi)

隧道滲漏基本上可分為以(yǐ)下幾種類型:

(1)接縫處管片表麵(miàn)潮濕,是整個隧道滲漏的主要形式;

(2)滴流或線性流出現在節段的接合處;

(3)隧道管(guǎn)片吊裝孔有滲漏;

(4)破(pò)損(sǔn)導致的管片泄漏;

(5)盾(dùn)構隧道與聯(lián)絡通道(dào)和洞口之間的接縫滲漏。

二、滲漏原因

滲漏原因較為複雜,分11點分別闡述。

(1)在管片生產過程(chéng)中,安裝密封墊的槽內混凝土不密實,存在氣泡、氣泡(pào)、微裂紋等缺陷。分段組裝完成後,水通過繞過密封墊從氣(qì)泡和氣泡的孔中漏出。

(2)由(yóu)於密封墊質量差或密封墊粘(zhān)貼後直接在井下組(zǔ)裝,在組裝過程中密封墊部分脫落,兩個管件之間的密封墊壓(yā)得(dé)不緊,造成該處漏水(shuǐ)。

(3)在組裝過程中,各段發(fā)生碰撞,導致止水帶脫落或斷裂(liè),留(liú)下墊圈而沒有形成封閉的防水(shuǐ)圈。

(4)相鄰管段的密封墊不能完全密封或(huò)錯開。

(5)止水密(mì)封墊片上有泥(ní)漿,在安裝(zhuāng)管片前沒有衝洗幹淨。

(6)管(guǎn)片拐角處損壞(huài)位置太(tài)深,密封墊未被擠壓,不能防水。

(7)K塊縱縫太寬。

(8)管片(piàn)從盾尾出來後,由於管片上浮,管片錯位量大於最大設計(jì)值10毫米,相鄰管片之間的墊片(piàn)錯開,使(shǐ)有效接觸麵不足,導致管片泄漏。

(9)管(guǎn)片後注漿質量差,充填不(bú)密實,不能使圍岩和襯砌協調受力,導致應力不均勻,局部變形過大,第一防水層(céng)失效漏水。

(10)在運輸和組裝過程中,節段受到擠壓和碰撞,導致缺邊和缺角。

(11)管(guǎn)片裝配質量差,螺栓未擰緊,導致接頭開口過(guò)大;手孔、灌漿孔等(děng)薄弱部位密封(fēng)質量差(chà),螺栓孔沒有防水密封墊等。

三、施工技術(shù)

針對隧道不同部位的滲漏,要區別對待,采用不同(tóng)的隧道防水堵漏工藝(yì)。

(1)二(èr)次灌漿(jiāng)堵漏:對於滲漏明顯嚴重的管片,管片上的二次灌漿孔用於在管片(piàn)後麵注入雙液漿進行堵漏。

(2)管片點(diǎn)組裝堵漏:采用壓力灌漿法,灌注改性環氧(yǎng)樹脂漿(jiāng),環氧樹(shù)脂水泥接縫密封在外麵;

(3)管片接頭堵漏:采用壓力灌漿法,灌注超細水泥漿和改性環氧樹脂漿,密封環氧樹脂水泥接頭;

(4)管片裂縫堵漏(lòu):采用壓力灌漿法,灌注改性環氧樹脂漿,環氧樹脂水泥混凝土外封層(céng)。

四、施工方案

隧道不同部位的滲漏,對應的隧道防水堵漏施工方案不(bú)盡相同,因此應根(gēn)據現場實際情況和真實(shí)的滲漏原因,采取適(shì)合的隧道防水堵漏方案。

1.灌漿

(1)封堵隧道堵漏檢查具體(tǐ)泄漏部位並做好相應記錄。

準備堵漏工具:梯子、衝擊鑽、灌漿頭、卡子,閥、灌(guàn)漿泵、導管(guǎn)、鏟鬥(dòu)、管鉗、錘子等。

(2)準備隧(suì)道(dào)堵漏材料、普通矽酸鹽水泥、水玻(bō)璃、自來水等。

(3)隧道堵漏所需雙液漿的製備

水泥漿:水泥:水:水玻璃=150g=150g :60ml :108.4ml(水泥漿與水玻璃的體(tǐ)積(jī)比為1:1)。

(4)封堵時的(de)操作順序

通過二次(cì)灌漿在漏水和(hé)滲漏嚴重(chóng)的地方進行隧道堵漏。

A.安裝灌(guàn)漿頭——,用衝擊鑽鑽二次灌漿孔——,安裝卡子——,將卡子與(yǔ)灌漿機的灌漿孔——連接,開動灌(guàn)漿機進行灌漿。

B.灌漿完成後(hòu),拆卸機器:關閉(bì)灌漿機——,關閉(bì)灌漿頭閥——,先(xiān)排出水玻璃液壓,再排出水泥漿液壓——。從管段上拆除灌漿管(灌漿頭保持不變(biàn))——。用清水洗管路——拆卸管道——,拆卸灌漿頭和閥門——,擰緊灌漿孔管塞(灌漿管塞(sāi)配有(yǒu)密封圈)。

C.灌漿結束後,要清理(lǐ)飾麵,驗收合格。

D.堵漏過程中要控製二次灌漿壓力(理論(lùn)值(zhí)為0.1 ~ 0.4 MPa)和二次灌(guàn)漿量,確認管片無漏水滲水後方可堵漏。

2.管片環縫和縱縫(féng)滲漏(lòu)處理

(1)用鋼絲刷清除環縫和縱(zòng)縫中的浮泥和汙垢。

(2)找出泄(xiè)漏部位(wèi),在泄漏部位兩端鑽一個止孔,孔徑為0.6厘米,孔深至(zhì)扇形墊片位置(zhì)。

(3)壓(yā)入環氧乳液防水水泥(ní)(TN膠)密封終端孔;

(4)拚縫處35cm處布置灌漿孔,並(bìng)插入8mm鋁管,鋁管埋深20cm,用氯(lǜ)丁橡膠乳膠水泥砂(shā)漿封縫埋管;

(5)注入改性環氧化(huà)學灌漿液,在0.4-0.5兆帕的灌漿(jiāng)壓力下依次灌漿,達到壓力後關管凝固。

(6)凝結8 ~ 12小時後,關(guān)閉管道並檢(jiǎn)查孔板管道(dào)。如果孔口管未滿,重複灌漿兩次或更多(duō)次,以確保灌漿質量。

(7)冷凝(níng)後拆除鋁管,並進行接頭表麵改性,以保證管片結(jié)構的質量和外觀(guān)要求。

3.管片裂縫和滲漏處理

(1)清(qīng)除積水和碳酸鈣粘連,檢查泄漏源,並做好標記。

(2)拆除(chú)找(zhǎo)平層,直至混凝(níng)土表麵原始,以裂縫(féng)為中心,寬約50毫米。

(3)從裂縫左右(yòu)兩(liǎng)側鑿出20毫米寬、50毫米深(shēn)的U形槽。

(4)施工混凝土(tǔ)表麵化學(xué)處理應牢固,無積水和雜物。

(5)建立間距為300~400毫米(mǐ)的壓力灌漿係統,並用快硬微膨脹水泥密封。固化12小(xiǎo)時後,將高壓灌漿管道連接至灌漿機進行試壓。

(6)試壓密封合格後(hòu),按比例配製改性環氧樹脂增(zēng)強漿料,放入灌裝(zhuāng)機中(zhōng),通過(guò)逐步加壓將漿料填充到縫隙空腔(qiāng)中。

(7)當相鄰注漿噴嘴注漿結束後,迅速(sù)綁緊高壓注漿軟管,防止漿液溢出,如此重(chóng)複操作,直至所有孔的注漿完成;12小時(shí)後,檢查整體封堵(dǔ)效果。

(8)在混凝土表(biǎo)麵塗刷化學處理劑,要塗刷均勻,不得漏刷,保持3小時以上。

(9)環氧水泥(ní)密封層(céng)施工、麵層修補、全麵檢查驗收。

4.管片(piàn)跳塊滲漏處理

(1)清除跳塊和鬆(sōng)散的混凝土碎片,找出滲漏位置,鑽孔。

(2)鑽孔後(hòu)預埋8mm鋁管,鋁管深度為20cm。應使用LB-7氯丁橡膠水泥砂漿密封埋地管道。

(3)采用改性環氧灌漿液進行灌漿,灌漿壓力(lì)為0.4-0.5兆帕,達到壓力後關閉管(guǎn)道固(gù)化。

(4)凝結8-12小時後,檢查孔口泡管,如果不充滿,進行二次或多次(cì)灌(guàn)漿,直至泡管漿液充滿。

(5)凝固3 ~ 7天後拆(chāi)除管道,拆(chāi)除預埋(mái)和填充的凸出密封水泥,並用LB-21環氧水泥填充混凝土至基麵(miàn)。應對基麵進行處理,以確保管片的(de)外(wài)觀符合要求。

5.螺栓孔和吊裝孔滲漏(lòu)處理

(1)鬆開螺栓(shuān)孔的螺母。

(2)清除螺栓孔中的(de)浮泥、汙垢和鐵鏽。

(3)用氯丁膠(jiāo)乳聚合物水泥(ní)砂漿密封一端出口,另一端(duān)從出口(kǒu)處插入一根小(xiǎo)鋁管(8毫米),用氯丁膠乳聚(jù)合物水泥砂漿密封。

(4)在對應的拚縫對應(yīng)的螺栓兩側鑽一個孔徑(jìng)為12毫米的止動孔,孔深到管片墊片。

(5)用改性環氧化學灌漿液灌(guàn)漿,灌漿壓力為0.3-0.4兆帕。

(6)凝結(jié)8-12小時後,檢(jiǎn)查孔口泡(pào)管(guǎn),如果不充滿,進行二次或多次灌漿,直至泡管(guǎn)漿液充(chōng)滿(mǎn)。(7)待5-7天固化後(hòu),拆除管道(dào),清除嵌入並充滿凸(tū)起的密封水泥,用Lb-21 環氧水泥填充混凝土,直至基麵塗上LB-7氯丁橡膠乳膠水泥砂漿,在安,安裝對接螺(luó)絲檢查帽,更換橡膠圈(采用氯化聚乙烯橡膠墊)。

(8)修複螺栓孔處的管片,確保(bǎo)管片結構的質量和外觀要求。(9)用雙速水泥沙冰封堵吊孔(kǒng),封堵(dǔ)後擰(nǐng)上(shàng)反(fǎn)向(xiàng)螺(luó)釘,清理管節內殘留的水泥漿。

6.隧道接口(kǒu)處理(lǐ)

隧道接口滲水主要是由於混凝土不(bú)密實、施工縫處理不當、防水層局部損壞等原因造成的。水(shuǐ)源(yuán)主要是隧道(dào)體穿過圍岩的基岩裂隙水。針對這種現象,采用改性環氧(yǎng)化學灌漿液對裂縫進行灌漿,混(hún)凝土不密實,采(cǎi)用快凝微膨脹水泥快速封閉法進行隧道接口(kǒu)處堵漏。

施工方案如下:

(1)仔(zǎi)細(xì)觀(guān)察接縫施工縫的位置和滲(shèn)水裂縫,用符號標記,然後沿滲水接縫鑿入深約6厘米、寬約5厘米的V形灌(guàn)漿(jiāng)槽。

(2)清理縫隙內表麵的鬆散淤(yū)泥,然後用鋼絲刷衝洗基麵,直(zhí)至所有板塊(kuài)裂縫全部露出,然後等待下一道工序施工。

(3)在清理幹淨(jìng)的直徑為8毫米(mǐ)鋁(lǚ)管的(de)V型(xíng)槽內,每(měi)米設(shè)置三個灌漿噴嘴,然後用速凝微(wēi)膨脹水泥漿(0.5:1)封堵灌漿槽。

(4)將預埋灌漿噴嘴連接到灌漿機上,將漿液改性環氧化學灌漿材料緩慢注入灌漿機的容器中,緩慢手動加壓,並將灌漿壓力控製在(zài)0.4兆帕以內。灌漿完成(chéng)後,迅速將(jiāng)灌漿管纏繞成“S”形並打結,防止漿液流出。垂直(zhí)接縫(féng)灌漿應(yīng)自下(xià)而上(shàng)進行,中間不得中斷。

(5)灌漿24小時後,方可拔出灌漿噴嘴,並用1: 2.5水泥砂漿找平和修複,以保證接縫的外觀。

五、需要的建築材(cái)料和機械設備(bèi)

1.材料

隧(suì)道堵漏中使用的材料如下:

(1)水(shuǐ)泥和砂;

(2)矽酸鈉溶液;

(3)快硬微膨脹水泥;

(4)改性環氧化學灌漿液;

(5)氯丁(dīng)橡膠膠乳;

(6)環氧乳液防水水泥;

(7)維尼龍聚合物防(fáng)水水泥外加劑;

(8)超細水泥。

2.機械

(1)電鑽;

(2)打(dǎ)磨機;

(3)注漿槍;

(4)鋼管;

(5)鐵錘(chuí);

(6)其他設(shè)備等;

六、安全措施

(1)操作人(rén)員必須經過專業安全技術培訓和考試。操作人員必須經過入場安全教育,考試合格後方可工作。

(2)施工人員穿戴齊全的防護用品,高處作(zuò)業必須係好合格的安全帶,係好掛牢,高處掛低處使用。

(3)各種機械設備和臨時用電操作必須由專門持證人員操(cāo)作,嚴禁無(wú)證人員上崗。

(4)施(shī)工現場臨時用電必須嚴格遵守《安全技(jì)術規範JGJ46-2005》。

(5)嚴格執(zhí)行技術交底的每(měi)一步,確保施工安(ān)全。

(6)施工所需的機器、工具(jù)和材料垂直運輸(shū)時,嚴禁站在下方(fāng)。必須(xū)服從信號員的統一指(zhǐ)揮,不得違章操作。水平運輸時,確保材料堆放平穩,禁止人員站在運輸工具(jù)前。

(7)支架為行走(zǒu)式,安裝時應(yīng)具有足夠的強度(dù)和穩定性。底部用厚鋼板作為底座,下麵有四個輪子。腳手架架設在鋼板上。腳手(shǒu)架的14根橫杆與縱向杆的間(jiān)距應控製在1.2m以內,並設置支撐。操作平台應鋪滿腳手板。

(8)在架子上行走前,應清理行走(zǒu)區的通道(dào),防止架子行走時傾斜。

(9)在(zài)貨架上(shàng)行走時,任何人不得站在貨架前。

(10)作業區的材料(liào)應包裝整齊、防(fáng)水,防止材料被隧道內可能產生的積(jī)水浸泡而失效。

聲明(míng):本網站發布的內容(圖片(piàn)、視頻和文字)以原創、轉載和分享網絡內容為主,如果涉(shè)及侵權請盡(jìn)快告(gào)知,我們將會在第一(yī)時間刪除。文章觀點不代表(biǎo)本網站立場,如需處理請聯係客服。電話(huà):158-5106-6698,185-5154-0999;郵(yóu)箱:348083717@qq.com。

掃描添加好友

免費提供:防水堵漏施工方案

掃描二維碼

訪問91香蕉小视频防水堵漏公(gōng)司手機(jī)端

已(yǐ)幫助

9425人

9425人

您的(de)鼓勵是作者最大(dà)的動力

相關推薦

- 91香蕉小视频建工堵漏公司分析一下回(huí)填灌(guàn)漿在隧(suì)道堵漏中的作用原理

- 當隧道路麵出(chū)現滲水時該如何處(chù)理,華鑫堵漏公司小編(biān)為您詳細介紹。

- 堵漏知識點:隧道與大壩等工(gōng)程中出(chū)現的基岩滲(shèn)漏,如何(hé)應(yīng)對?

- 以隧道堵漏為主題探討隧道滲漏(lòu)的(de)原因、隧道堵漏技術

- 隧(suì)道(dào)堵漏_防水_補漏_加固(gù)_防水(shuǐ)板施施工縫防水處理的綜合方案

- 高壓注漿堵漏施工_堵漏前必須進行現場調查,摸清(qīng)現場施(shī)工情(qíng)況

- 隧道防水構造及做法要點(diǎn)詳解-91香蕉小视频建工漏公司友情分(fèn)享【收藏版】

- 隧道漏(lòu)水檢查與危害預防(fáng) - 防水補漏百科(kē)┄防水(shuǐ)工程施工◎

- 2023年如何合理確定隧道堵(dǔ)漏(lòu)施工方案解決滲漏問題

- ❤❤❤鐵路隧(suì)道堵漏(lòu)施(shī)工:路基翻漿冒(mào)泥滲漏及整治(zhì)措施

- 技術分享:隧(suì)道工程超前深孔真空(kōng)降水技(jì)術研究【堵漏施工華鑫網】

- 薛工(158-5106-6698)隧道堵漏施工請注意這三個問題,否(fǒu)則....